发布时间: 2025-09-28

来源:会员动态

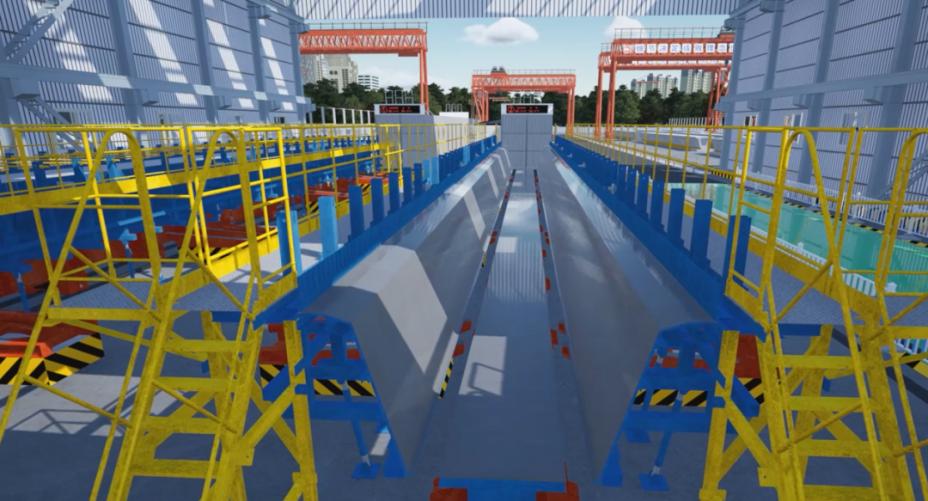

深圳外环高速三期第一合同段预制梁场,一座充满科技感的智慧梁厂正在悄然改变传统的生产模式。两条预制箱梁智慧生产线(以下简称“智慧生产线”)平稳运转,7大功能区在智能系统的调度下默契配合,全流程数智化管控的创新设计,不仅为预制梁生产按下了“加速键”,更打造了一份新的智能建造样板。

当传统基建遇上“数智大脑”

生产效率会发生怎样的变化?

一起来看看这条

“会思考、能自动、可追溯”的生产线

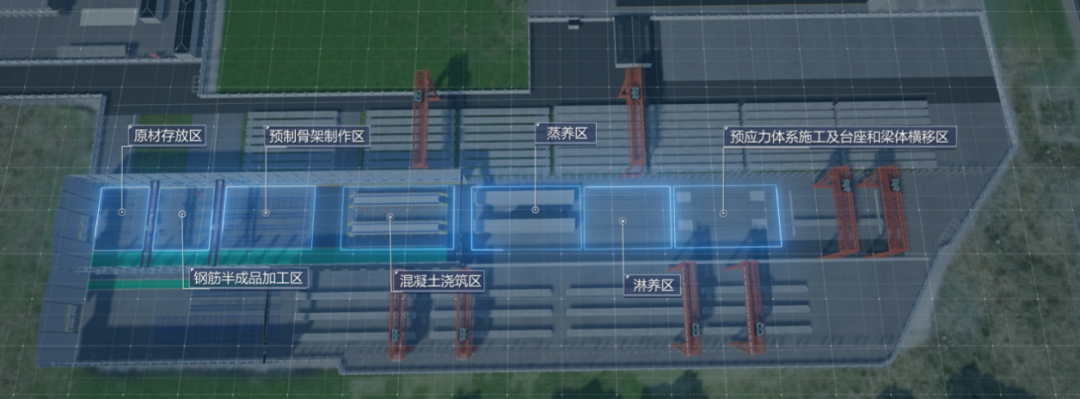

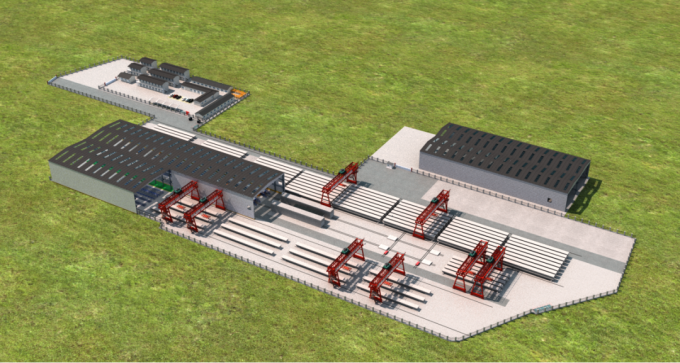

传统预制梁场常面临“占地大、产能受限”的困境,各工序分散作业、反复转运。智慧生产线通过“环形流转”设计实现了空间利用最大化:从钢筋半成品加工、预制骨架制作,到混凝土浇筑、蒸养、淋养,再到张拉压浆及吊梁滑移,各工序呈环形流水作业,紧密衔接,使每一寸场地发挥最大效能。

深圳外环高速三期第一合同段预制梁场总占地43000㎡,其中智慧区仅以241m×30m的紧凑布局,承载了两条生产线的核心功能。在日均产2片箱梁的同等产能下,智慧生产线(不含存梁区)占地仅需约5400㎡,较普通生产线8200㎡节省占地约35%,真正实现了“小空间大作为”。

钢筋施工:“标准化预制”打磨精细品质。传统钢筋加工依赖人工弯曲、分散绑扎,误差大且效率低。智慧生产线采用数控弯曲机精准加工,并将骨架分为顶板、底腹板两部分,在定型胎架上整体制作,完成后直接整体吊装至台座。“标准化预制”模式减少了人工操作的误差,提高了钢筋安装效率。

梁体移动施工:“移动台座+自动开合”实现高效流转。浇筑完成的预制梁只需通过移动台座直接转运至蒸养区、张拉区。吊梁结束后,台座再通过摆渡车自动归位至浇筑区。同时,侧模采用横向滑移设计,实现一键自动开、合模,彻底告别传统人工拆模耗时费力的难题。

混凝土施工:“智能振捣+可视蒸养仓”把控质量。振捣创新方面,通过高频智能变频振捣器,实现了振捣时间和频率的精准控制,避免了因人员技术水平差异导致的质量波动,还能让梁体外观色泽均匀统一,颜值与强度双在线。蒸养创新方面,配备智能蒸养仓,可对温度、湿度、升降温速率等参数进行全程可视化管控,确保了梁体养护质量稳定可靠。

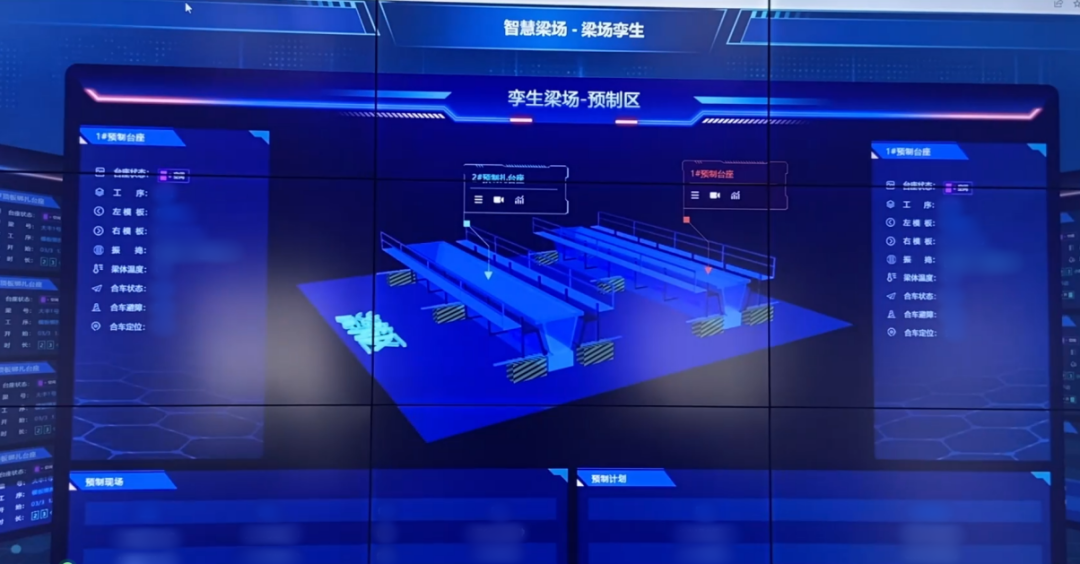

智慧平台管理控制中心是智慧生产线的“智慧核心”。通过应用数字孪生技术,实现了“物理生产线”与“数字模型”实时同步的“数智化管控”。

通过控制中心屏幕,钢筋绑扎、混凝土浇筑、蒸养、张拉等的动态一目了然:哪片梁正在脱模、哪片梁进入压浆阶段、当前PM2.5值、蒸养仓实时温度……所有数据通过自动感应系统、自动识别系统实时上传,自动生成孪生数字模型。控制中心不仅能精准掌握每一道工序进度、每一个质量参数,还能自动识别违章行为、智能排下台座生产计划,将生产管理从“被动跟进”转变为“主动预判”,管控效率显著提升。

![]()

单片梁生产周期从传统的8-10天压缩至3天

当月有效作业时间明显提升

自动化设备的广泛应用使安全风险大幅降低

预制箱梁智慧生产线的创新模式

是深高速面向未来的坚定实践

我们将持续以科技赋能交通强国建设

以创新引领发展

书写更多“数智”篇章

为粤港澳大湾区基础设施建设

注入强劲动力

来源:深高速 深高速集团工程管理部